О том, как британские движки с «чемоданом» Т-64 по технологичности сравнивали

Не прогрессивный, но интересный

Каким образом британские двигатели попали в СССР — тайна, которая и по сей день покрыта мраком, поскольку, например, носитель L60 в лице танка «Чифтен» заехал в гости к советским исследователям намного позже. Возможно, схема их перевозки была такая же, как и у германского панорамного командирского прицела для «Леопардов» обкатанного у нас в 80-е годы. То есть через третью страну, любезно согласившуюся отдать эти трофеи за какое-либо вознаграждение или вообще просто так.

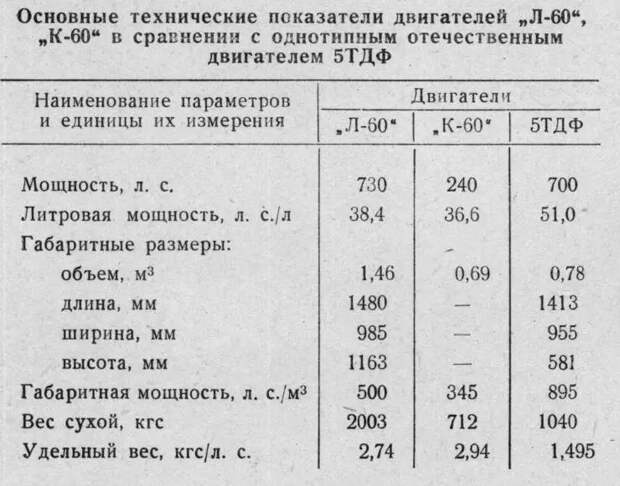

Впрочем, не особо-то это и важно, привезли и ладно. Главное то, что советские дизелисты могли перенять от своих британских коллег, обследовав эти детища Туманного Альбиона. И вот тут ситуация сложилась весьма неоднозначным образом — движки по своим характеристикам вообще не заслуживали никакого внимания и, как писали сами исследователи, не могли быть признаны прогрессивными. Чтобы убедиться в этом, достаточно взглянуть на приложенную ниже таблицу.

Вроде бы, взять на заметку действительно нечего. Однако руководствоваться только такими сухими параметрами, как мощность, габариты или масса, нельзя. Важна и технологичность производства, ведь именно она является залогом массовости выпуска и дешевизны двигателя, поэтому изучению данного параметра уделили особое внимание, сравнив его с технологичностью 5ТДФ — вроде бы весьма прогрессивного, но сложного и на тот момент требующего доработок мотора для советских основных танков типа Т-64.

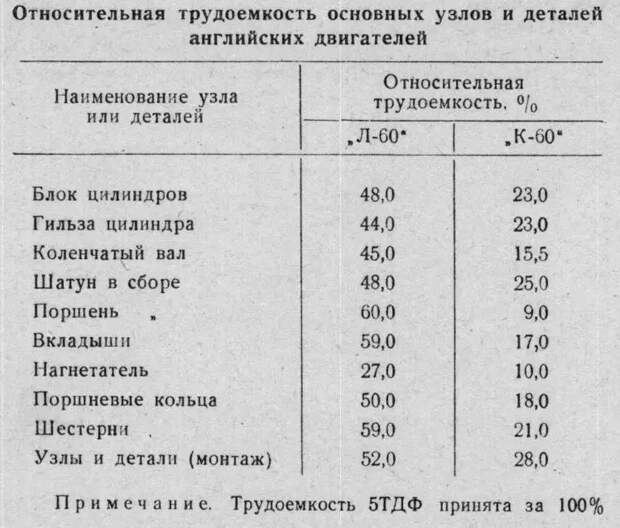

И, как оказалось, сравнили не зря — «британцы» в этом аспекте оказались на голову выше своего визави, в связи с чем даже были выработаны рекомендации по повышению технологичности производства 5ТДФ.

О технологичности и трудоёмкости

В ходе сравнения технологичности двигателей была взята трудоёмкость изготовления их основных деталей и узлов, а именно: блока цилиндров, коленчатого вала, шатуна, поршней, гильз цилиндров и нагнетателей. При этом, дабы соблюсти объективность, были взяты проектные трудоёмкости движков при одинаковом масштабе выпуска.

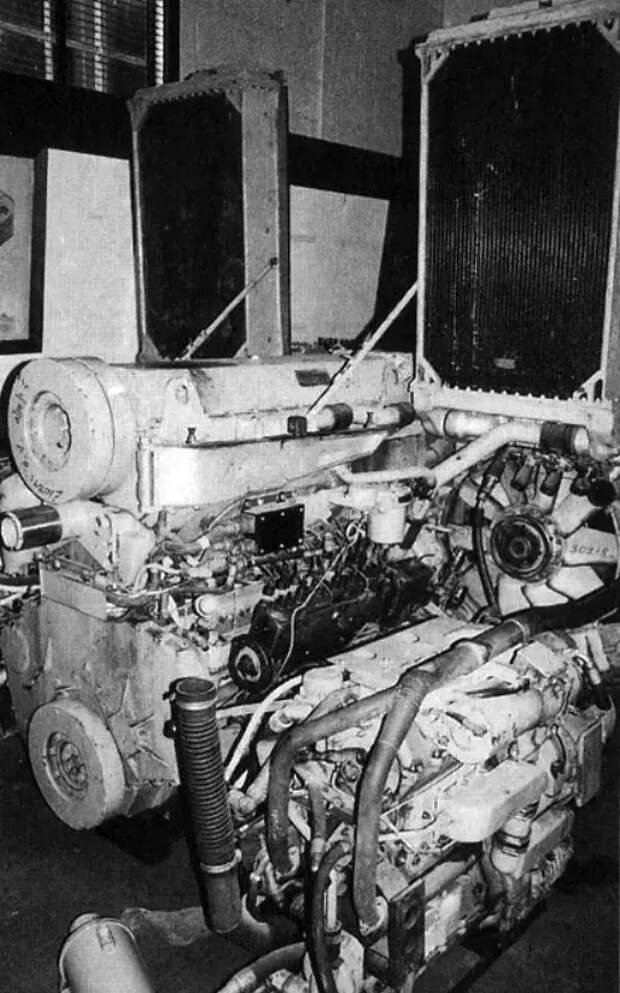

Двигатель L60 танка Chieftain

Итак, что же показали исследования?

Начать, пожалуй, нужно с блока цилиндров. У L60 он выполнен из чугуна методом отливки в землю, что само по себе предопределяет наличие засоренности и прочих включений, что указывает на низкие требования к отливке. Масляные, воздушные и водяные каналы — без механической обработки. Плиты передачи и крышки по контуру тоже никак не обрабатываются, а герметичность стыков осуществляется с помощью анаэробной смолы, то есть без прокладок и притирки.

По оценкам исследователей, применение чугунного блока цилиндров значительно упрощает конструкцию крепления подвесок опор коленвала в сравнении с отечественным 5ТДФ, в котором используются анкерные связи.

По вышеупомянутому коленчатому валу тоже всё просто — он выполняется из стали методом безокислительного нагрева при штамповке, что исключает обработку его щёк и противовесов. Также при изготовлении вала значительно упрощена обработка масляной магистрали из-за рационального подвода масла к коренным шейкам и отсутствия полостей в них. Что же касается шатунных шеек, то располагаются они под углом 60 градусов друг к другу, что даёт возможной их попарную обработку при изготовлении. Отсутствует двухрадиусное сопряжение шеек со щеками, что упрощает правку абразивного круга при шлифовке. Кроме того, коленвал английских двигателей имеет на 150 деталей меньше, чем у 5ТДФ.

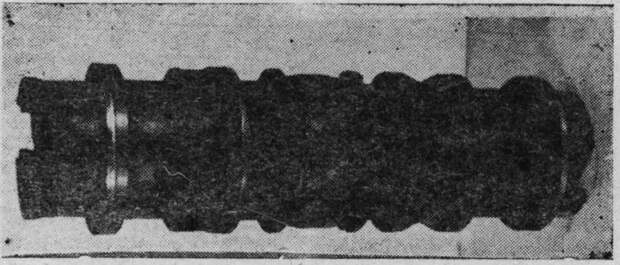

Шатунные вкладыши, шатуны, поршневой палец, поршень двигателя L60

К слову, заинтересовали отечественных исследователей и вкладыши коренных и шатунных шеек, применяемых в британском двигателестроении. Они выполняются методом штамповки из биметаллической ленты «сталь-бронза». Полностью взаимозаменяемы и не требуют никаких доработок в узле. В то же время вкладыши 5ТДФ изготавливаются из стальной трубы с последующей наплавкой бронзы.

Фиксация вкладышей у британцев тоже проще — фиксатор штампуется во вкладыше после механической обработки перед окончательной доводкой. У 5ТДФ же фиксация производится по фрезерованному окну и отверстию.

Шатуны у британских L60 штампованные с уклонами по 10 градусов. Из-за того, что при изготовлении применяется безокислительный нагрев, нет необходимости применять фрезеровку, шлифовку и полировку тавра. Также наличие подшипника скольжения в верхней головке шатуна, конструкция крышки без рёбер, сравнительно простая фрезеровка стопора вкладыша и невысокая чистота обработки глубокого масляного канала значительно снижают трудоёмкость изготовления этой части движка по сравнению с 5ТДФ.

По поршням, разумеется, тоже большие отличия — у L60 и К60 они состоят из 15 деталей, а у 5ТДФ — из 42. Корпуса поршней «британца» выполняются из серого модифицированного чугуна методом литья в землю. Накладки поршней выполняются из малодеформируемой жаростойкой стали и обладают хорошей свариваемостью, из-за чего упрощается обработка отверстий под болты.

Более того, у поршней К60 крепёжные болты вообще отсутствуют — накладка крепится к корпусу посредством центрального хвостовика с резьбой, выполненного заодно с накладкой. Соединение корпуса с накладкой не имеет уплотняющих накладок (уплотнитель из смол) и температурно-компенсационных пружин.

Втулки под поршневой палец у L60 и К60 выполняются из биметаллической ленты типа «сталь-бронза» и запрессовываются в корпус, в то время как в конструкции поршня 5ТДФ с этой целью применяются ступенчатые штифты, расположенные внутри бобышек поршня и требующие трудоёмкой обработки посадочных отверстий по второму классу точности.

Внимание также привлекли технологические преимущества поршневых колец L60. Они изготавливаются из серого модифицированного чугуна индивидуальными заготовками с отливкой в песчаную форму с минимальными припусками. Класс очистки внутренних поверхностей колец низкий, отсутствуют скругления острых кромок и сопряжений, нет антифрикционного покрытия.

Гильзы цилиндров отливаются из серого чугуна центробежным способом и имеют пять шлифовальных посадочных поясков, по которым их запрессовывают в блок. В продувочном поясе гильзы цилиндра L60 предусмотрено всего 14 окон (у К60 10 окон), тогда как у 5ТДФ — 136. Также у гильз отсутствуют бандажи, обработанные водоперепускные каналы и канавки под уплотнения, что минимизирует трудоёмкость их обработки и сборки.

Гильза цилиндра L60

Из зубчатых колес наибольший интерес вызвала технология изготовления колес силовой передачи и шестерен масляного насоса К60. Они изготавливаются из легированной цементируемой стали штамповкой. Торцы ступицы и зубчатого венца — в одной плоскости и шлифуются за один установ. Торцы зубьев после химико-термического упрочнения мех. обработке не подвергаются.

Косозубые колёса масляного насоса делаются без химико-термической обработки. Профиль их зубьев обработан зубофрезерованием с последующей прикаткой и имеет чистоту 5-6 класса. В противовес этому зубчатые колёса 5ТДФ проходят термическую обработку в процессе изготовления, так что технология у британцев попроще.

По нагнетателям: у L60 и К60 он представляет собой алюминиевый корпус с двумя крышками и двумя алюминиевыми роторами с залитыми стальными валами, которые получают вращение от коленвала через зубчатую передачу. В конструкции нагнетателей всего 32 детали, тогда как у 5ТДФ — 180 с более точным изготовлением, что определяет значительно меньшую трудоёмкость этого изделия. Причём привод нагнетателя у L60 и К60 представляет собой простую эластичную муфту, в то время как на 5ТДФ — узел из девяти шестерён пятой степени точности, прецизионных подшипников и корпуса, изготовленного с высокой точностью.

Из остального также было отмечено следующее: более простой блочный топливный насос (у 5ТДФ он состоит из пяти секций), в восемь раз меньшее количество селективных и подгоночных мест, а также простые приводы агрегатов.

Данные по трудоёмкости основных узлов и агрегатов английских двигателей L60 и К60 сведены в таблицу, которая приложена ниже. В ней — относительные показатели, т. е. трудоёмкость 5ТДФ взята за 100 процентов. Разница очевидна.

Выводы

Какие же выводы сделали отечественные исследователи при знакомстве с британскими двигателями?

В первую очередь, конечно, признали их «не прогрессивными» и запроектированными для функционирования в более лёгких условиях, нежели 5ТДФ, что вполне логично. Однако по части технологичности и трудоёмкости всё-таки отметили, что советскому двигателю до них далековато. Цитата:

В связи с этим даже был разработан план-график мероприятий, реализация которых могла бы решить ряд проблем в производстве как 5ТДФ, так и других двигателей в СССР. Он включал в себя:

По коленчатым валам — получение отливки методом шлакового переплава, что исключит необходимость обработки щек; упрощение формы масляных каналов; введение установки шестерен на лыски вместо присверловки их по месту при трудоёмкой установке угла опережения со стороны входных окон (BX).

По шатунам — введение процесса безокислительного нагрева при штамповке, в связи с чем отпадает необходимость в обработке тавра; изменение конструкции верхней головки шатуна с заменой подшипника качения на подшипник скольжения, отмена ребер жесткости на крышках.

По гильзам цилиндра — подбор материала и разработка технологии получения литой заготовки с охлаждающими ребрами, продувочными и выхлопными окнами, бандажами, концевыми вырезами и др.

По поршню — разработка более технологичной конструкции за счет значительного сокращения числа входящих деталей, путем замены спиральных пружин плоскими, отмены стальных втулок в бобышках поршня, применения поршня со стальным тронком или чугунного поршня с бронзовой вставкой и др.

По блоку цилиндров — отделение силовой передачи в самостоятельный узел; разработка и внедрение постоянного стянутого блока, что повышает стабильность его геометрических параметров и снижает трудоемкость обработки и сборки.

По шестерням — отмена полирования выкружек, радиусов и фасок, а также отмена обработки полотна шестерен путем ввода безокислительного нагрева заготовки, более точной штамповки или применения сталей шлакового переплава.

По вкладышам подшипников — разработка метода получения биметаллической ленты «сталь — бронза» и применение ее для шатунных и коренных взаимозаменяемых подшипников.

По топливной аппаратуре — введение двухфорсуночной системы подачи топлива вместо четырехфорсуночной, что значительно сокращает трудоемкость обработки гильз цилиндров, форсуночного пояса блока, тройника и др.; разработка и внедрение блочного топливного насоса с приводом по типу «Л-60»; применение корпусов топливного насоса из алюминиевого сплава с глубоким анодированием трущихся элементов; применение плунжера топливного насоса с центральной подачей топлива для возможности использования метода парного шлифования, повышающего плотность прецизионных деталей и надежность процесса подачи топлива.

По изделию в целом — применение анаэробных и других технологических герметизирующих составов для устранения течи в местах соединений при возможности использования деталей с пониженной чистотой обработки плоскостей; уплотнение резьбовых соединений с целью упрощения обработки резьб и повышения надежности изделия и т. д.; уменьшение числа селективных и подгоночных мест.

Конечно, с реализацией всего запланированного в конечном итоге подкачали, но результаты знакомства отечественных специалистов с британскими двигателями весьма показательны — каким бы перспективным и прогрессивным ни было твоё изделие, можно почерпнуть немало практически нужного из, казалось бы, самого бесполезного барахла. Тем более что это самое изделие доводили до ума немало лет, в том числе по части технологичности производства.

Источники:

«Исследование технологичности английских танковых двигателей Л-60 и К-60». Е.А. Итенберг, В.М. Осипов, Л.Е. Преображенский и др.

Свежие комментарии