Мраморная говядина из гороха и альтернативный краб: как растительное мясо захватывает рынок в России и мире

От сейтана к гороховому белку: краткая история растительного мяса

В 90-е годы XIX века в американских санаториях появилось новое экспериментальное блюдо — Nuttose, альтернативный продукт на основе арахиса, который прозвали «мясом без мяса». Его создал Джон Харви Келлог, основатель знаменитого бренда кукурузных хлопьев. Впоследствии поиском растительных альтернатив мясу занимались многие изобретатели, медики, ученые и пищевые технологи. Часть проектов провалилась, а часть привела к появлению новых продуктов. Например, в 60-е ученые открыли микопротеин — веганский белок на основе грибка Fusarium venenatum, а в Японии научились получать сейтан — подобие мяса из пшеничного глютена (хотя аналоги употребляли еще в Древнем Китае).

В 2010-е компания Impossible Foods разработала метод массового производства соевого леггемоглобина — разновидности гемоглобина, которая придает растительному продукту свойства натурального мяса.

Параллельно с этим химики и биологи начали экспериментировать с мясом из пробирки — производство первой котлеты для бургера, полученной в лабораторных условиях, обошлась нидерландскому исследователю Марку Просту в 250 000 евро. По прогнозам, к 2021 году себестоимость котлеты из мяса in vitro должна была составить всего $10, но пока предсказания не сбылись, и технология еще не получила широкого распространения, а регуляторы пока только начинают изучать разработку. Так, в 2020 году Сингапур стал первой страной, которая легализовала продажу курицы из пробирки под брендом GOOD Meat.

В то же время растительные альтернативы мясу набирают все большую популярность, а технологии уже позволяют производить сотни и даже тысячи тонн продукции в месяц. Речь идет не о классических соевых сосисках и других суррогатах, а о полноценных заменителях говядины и курицы, которые не уступают оригиналу ни по вкусу, ни по содержанию белка. А по полезным свойствам даже превосходят его.

И аналоги пользуются спросом — только в 2020 году продажи растительных заменителей выросли до $7 млрд, что почти на треть больше, чем годом ранее. Для сравнения — рынок клеточного мяса из пробирки пока не превышает $14-15 млн.

Котлеты и фарш без мяса появились на полках магазинов и в крупных сетях общепита, в том числе в сфере фаст-фуда: Burger King открывает веганский сезонный ресторан в Испании, McDonald's вводит в меню McPlant — растительный бургер на основе котлет от Beyond Meat, а KFC разрабатывает альтернативу куриному филе. Ожидается, что к 2024 году рынок веганской «мясной» продукций превысит $23,4 млрд, причем рост индустрии обеспечат потребители не только из Европы и США, но также из Азии.

Российские потребители также подхватили тренд — по данным Deloitte, только за 2020 год россияне потратили на растительную говядину и другие аналоги 2,6 млрд рублей. А на рынке стали появляться не только импортные бренды, но и разработки локальных марок. Так, недавно компания BioFoodLab, которая известна в первую очередь как производитель полезных снеков, безглютеновых продуктов и растительного молока Bite, представила технологию, над которой работала более двух лет.

Специалисты разработали инновационный метод двухступенчатой ферментации горохового белка — в отличие от многих других производителей, компания не смешивает готовые ингредиенты и не берет за основу пшеницу и сою. Ставка делается на гороховый белок, который под воздействием энзимов и пробиотических культур приобретает вкус, запах и текстуру, идентичные мраморной говядине. Этой осенью бренд презентовал целую линейку альтернативных продуктов: митболы, фарш и котлеты. По количеству белка в составе они не уступают мясу, но при этом содержат меньше жира и калорий. А поскольку продукция не содержит ингредиентов животного происхождения, на ее термическую обработку уходит меньше времени, а питательных веществ сохраняется больше.

Растительный бум: 5 причин и 1 следствие

В сентябре 2020-го года аналитики Google зафиксировали рекордный интерес к вегетарианской и веганской диете — с 2015 года количество запросов в поиске выросло в 5 раз. Интерес продолжает расти — за минувший год популярность темы выросла на 47%.

Во многом это совпадает с «поколенческими трендами» — миллениалы и зумеры все чаще отдают предпочтение растительным альтернативам. Например, в США 80% миллениалов (людей, рожденных в 1990-е — начале 2000-х) регулярно употребляет заменители мяса. В России поколение Z чаще покупает овощи и фрукты и реже употребляет мясо, чем представители других возрастных групп.

Но популярность и масштаб рынка растительных альтернатив растет и по другим причинам.

Интерес к ЗОЖ

Растительные альтернативы существуют на рынке не первый год, но зачастую это были суррогаты сомнительного качества с большим содержанием сахара, соли, жиров, искусственных ароматизаторов и красителей. При этом условная растительная котлета даже отдаленно не напоминала классический бифштекс, а по полезным свойствам даже уступала оригиналу. Аналоги лишь визуально напоминали мясные продукты — на этом сходства заканчивались.

Современные производители уделяют больше внимания и вкусу, и составу. Например, растительное мясо Bite содержит на 42% меньше жира, а состав полностью исключает глютен. При этом белок усваивается лучше, чем в обычном мясе. Фактически пищевые технологи пытаются не просто сымитировать говядину, свинину и курицу, но и «хакнуть» их состав — увеличить число полезных ингредиентов и сократить долю вредных.

Если раньше на рынке преобладали альтернативные полуфабрикаты с высоким содержанием холестерина и искусственных добавок, сегодня состав становится более чистым, а иногда дополняются здоровыми «усилителями». Например, пребиотиками и полезными бактериями. Кроме того, производителям проще контролировать состав — они точно знают, сколько в конкретном продукте будет белков, жиров и углеводов. Тогда как с мясными полуфабрикатами многое зависит от изначального состава сырья.

Развитие технологий

Бум в сфере синтетической биологии сделал многие технологии более демократичными — компании могут делегировать эксперименты крупным лабораториями, экономя на оборудовании. Или покупать сырье по более низкой себестоимости. Так, бренд Impossible Foods уже не первый раз снижает розничные цены — это связано с увеличением производственных мощностей и наращиванием объемов поставок от ключевых поставщиков. Не отстают и российские бренды: например, Bite реализует продукты, имитирующие мраморную говядину, в среднем за 1-2 рубля за грамм, что сопоставимо с розничной ценой фермерского и органического мяса.

Основательница BioFoodLab Елена Шифрина считает, что это не предел — цены продолжат падать, альтернатива станет более доступной, и со временем растительное мясо займет 15% российского рынка. По ее словам, этот путь мы можем пройти быстрее, чем США.

Расширение ассортимента

Производители растительного мяса делают ставку не только на мясные деликатесы — сосиски и колбасы, которые проще всего сымитировать. Митболы, фарш, стейки, бифштексы — ассортимент постоянно расширяется. А на рынке появляются заменители не только говядины, но и свинины, курицы, индейки, а также морепродуктов — тунца, креветок, краба.

Большинство компаний инвестирует в инновационные методы получения белка: его извлекают из гороха, чечевицы, нута, водорослей и даже насекомых — преимущественно кузнечиков и сверчков. Российские бренды тоже расширяют ассортимент, учитывая тренды локального рынка — например, готовят к запуску пельмени и бекон на основе горохового белка.

Вкус

Компании стремятся воссоздать не только форм-фактор котлет, наггетсов или стейков, но и заботятся об органолептике — восприятии продукта с точки зрения вида, запаха, вкуса и тактильных ощущений. Именно такой подход помог Beyond Meat и Impossible Foods привлечь миллионы долларов от крупных инвесторов — бренды показали, что не просто создают альтернативу, а предлагают продукт сопоставимого качества, который едва можно отличить от оригинала.

Современные растительные котлеты выделяют аппетитный сок и аромат при жарке, наггетсы из имитации курицы убедительно хрустят, а гороховый фарш позволяет создать идеальную лазанью. Недавний эксперимент с участием 600 человек показал, что 8 из 10 российских потребителей не может отличить котлеты Bite от говяжьего бифштекса.

Пандемия COVID-19

В 2020-м году многие мясные производства временно приостановили работу из-за вспышек COVID-19 на фабриках — недавнее исследование показало, что процент заболевших на таких типах предприятий был выше, чем на заводах из других секторов. С чем это связано, пока не ясно. Но потребители незамедлительно отреагировали на этот тренд — многие стали исключать мясо (а иногда и молоко) из рациона и делать ставку на растительную продукцию.

В США потребление мяса в 2020 году резко упало, хотя до этого стабильно росло. В России потребление говядины в прошлом году снизилось на 3,4%, до 1,94 млн — это минимальный показатель за последние десять лет.

Аналитики допускают, что пандемия окажет долгосрочное влияние на привычки потребителей — и через 5-10 лет потребление мяса сократится еще больше. Экологические факторы и глобальный рост населения тоже постепенно стимулируют интерес к вегетарианству. По данным последних опросов, в России четверть потребителей уже готовы отказаться от традиционного мяса, при этом 42% еще не знакомы с веганскими аналогами, но хотят их попробовать.

Одновременно и причиной, и следствием бума на рынке альтернативных продуктов стал рекордный рост инвестиций в отрасль, в 2020-м году объем вложений превысил $3,1 млрд. Причем большую часть средств привлекли производители растительного мяса, молока и яиц — доля инвестиций в эти сферы выросла в три раза в сравнении с 2019 годом. Это еще больше укрепило уверенность в том, что растительное мясо — это не сиюминутный тренд, а перспективная индустрия, в которую неслучайно вкладываются Билл Гейтс и Джефф Безос.

Технологии двух столетий: кто изобрел консервы и как их производят сейчас

Без кислорода

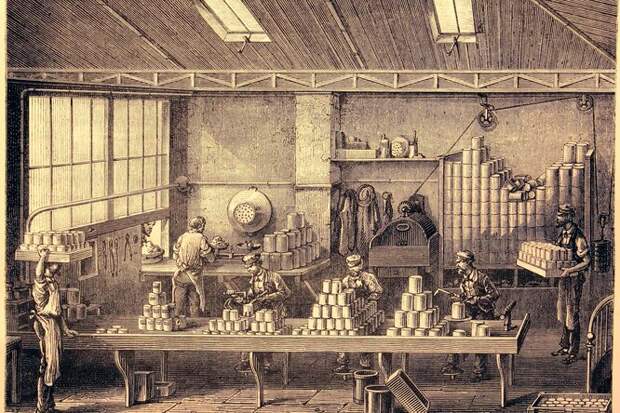

О способах сохранения продуктов государства задумывались давно, особенно большие проблемы с продовольствием возникали во время иностранных походов. На тот момент в мире не существовало надежной схемы консервации, и французская Директория решила стимулировать изобретателей премиями. В 1795 году был объявлен конкурс с большим для того времени призом в 12 000 франков, и через девять лет, в 1804 году, мир узнал о талантливом поваре Франсуа Аппере.

Изобретатель консервов испробовал множество способов избавления от бактерий, но самым простым методом стало кипячение (чем больше емкость с продуктами – тем дольше нагревали тару). Повар был начитанным человеком, и его заинтересовал метод натуралиста и аббата Ладзаро Спалланцани, жившего веком ранее в Италии. Священнослужитель изучал различные явления природы и однажды заметил: как долго сохраняется прокипяченная подливка в бутылке, если ту предварительно прокипятить.

Франсуа Аппер провел несколько экспериментов и понял, что достаточно поместить овощи и мясо в стеклянную банку, герметично закупорить, а потом отправить в соленую воду, которая позволяла повысить температуру кипения до 100 °C. Лишь во второй половине XIX века ученые нашли более эффективный способ стерилизации – при помощи парового котла, внутри которого можно было поддерживать температуру до 135 °C.

Результаты работы Франсуа Аппера проверила особая комиссия, назначенная в 1809 году Обществом поощрения искусств, на это потребовалось 8 месяцев. Члены жюри вскрыли банки с мясом, молоком, овощами и фруктами, и обнаружили, что те находятся в отличном состоянии и пригодны в пищу. Для получения премии от изобретателя потребовали подробно описать свой метод, и уже в следующем году Аппер представил работу под названием: «Искусство консервировать все растительные и животные продукты». Сочинение взяла на вооружение французская армия, а самым благодарным читателем оказался Наполеон. В торжественной обстановке император передал повару его награду. Денег изобретателю хватило, чтобы открыть личное консервное производство.

Лишь долгие годы спустя секрет успеха новых консервов понял ученый из Франции Жозеф Луи Гей-Люссак. Его интересовали газы, находящиеся в банке. Благодаря кипячению исчезал весь кислород, необходимый для окисления продуктов и появления микробов. А раз внутри банки невозможно гниение, значит, позволяется длительное хранение продуктов.

От железа к алюминию

Интересно, что на родине новый метод хранения первое время не пользовался особым спросом, зато в соседней Англии оказался так популярен, что страна приобрела патент на изобретение. Особенно новой продукцией заинтересовался механик Питер Дьюренд, в 1810 году он исправил главный минус консервов – неподходящую тару, которую в то время изготавливали из железа и стекла. Первое – быстро покрывалось ржавчиной, а второе – было слишком хрупким для транспортировки.

Мастер нашел подходящий материал и получил собственный патент на тару из пищевой жести. Хотя материал легко применялся для консервирования, с ним возникла одна сложность: популярность консервов росла, а сроки изготовления тары были длительными из-за применения ручного труда. Сначала работники делали листы «белой» — луженой жести, покрытой небольшим слоем олова. Затем – ножницами вырезали будущую банку: корпус запаивали при помощи бокового шва, крепко приваривали дно и крышку с отверстием, необходимым для заполнения продуктами.

Тару и содержимое несколько часов нагревали, следом – герметизировали и снова кипятили. Кроме низкой скорости работы (не более 5-6 банок в час), были проблемы серьезней. Если рабочий допускал ошибку, и в продуктах оказывался свинцовый припой, употребивший блюдо человек получал отравление. Над решением проблемы работали в США, в 1819 году здесь появился новый вид банок и был расширен ассортимент блюд. Через год в продажу поступили консервированные фрукты, рыба и даже омары.

Поиск технологий производства не прекращался, американские изобретатели представили публике в 1890 году новый аппарат. Машина для создания консервов была автоматической, позволяла делать двойной шов на боку. И, главное, за минуту выходило почти 50 банок. Тогда это была фантастическая скорость, но уже к концу ХХ века на производстве за 60 секунд создают не менее тысячи банок. Современная тара из алюминия пришла на смену жестяной тоже в середине 50-х годов прошлого века.

«Вечная» еда

Консервные заводы открывались во многих странах, быстро делая своих владельцев состоятельными людьми. Причин для этого было несколько: продуктами длительного хранения можно пополнить запасы и взять в долгое путешествие. Производители постоянно улучшали содержимое и ассортимент: от традиционных дичи и овощей, до экзотических фруктов. В Австралии производили мясные консервы, в США – пользовались спросом банки с кукурузой, устрицами и лососем. Французы ценили горошек, томаты и сардины с приправами.

В 1826 году консервы из мяса стали поставляться на столах английских военных, за год потреблялось не менее 24 тысяч банок. Солдатам нравилось содержимое, но они не любили открывать крышку. Если современные приборы справляются за считанные минуты, то старые жестяные банки нужно было вскрывать при помощи долота и молотка. Проблема была решена 1860 году в США, где был выдан патент на первый консервный нож.

В Российской Империи о консервах узнали уже в 1821 году из журнала «Русский архив», создатели которого были восхищены жестяными «сосудами», защищавшими продукты от порчи, но до 1870 года русские предприниматели не рисковали открывать производство в стране. Только в это время появился запрос со стороны армии на консервированные блюда. Новые заводы в Москве, Одессе, Петрограде и Астрахани выпускали гороховую похлебку, мясо с горохом, каши, рагу и жареную говядину, которые хранились 5 лет. Рыбные консервы из севрюги и стерляди экспортировали в Европу. Узнать банку можно было по особым знакам – году изготовления и названию интендантства, следившего за качеством. Русским солдатам не нужны были инструменты, в комплекте к консервам в ящиках лежали 8 ножей.

Первая мировая война принесла огромные разрушения, но у нее были свои бенефициары – производители консервов: ведь легкие банки можно быстро доставить солдатам, не соблюдая жестких условий хранения. Качество продукции тоже оказалось на высоте. В 60-е годы в СССР произошел показательный случай: мужчина, побывавший на фронте, принес ученым института консервной промышленности военный трофей – банку, созданную в 1916 году. Ее содержимое оказалось съедобным и вкусным и через полвека.

Кстати, герметичная банка позволяет сохранять еду долгие годы, но до звания «вечной» ей еще далеко – со временем продукты становятся непригодными из-за химической активности содержимого.

А что сейчас?

В настоящее время, при подготовке сырья для консервов, охлажденные или дефростированные (размороженные) рыбные туши и полутуши после удаления с них загрязнений и кровоподтеков разделывают по специальной схеме, а затем подвергают обвалке и сортировке. Для ряда консервов готовят соусы и бульоны.

Далее готовят тару. Ее подвергают осмотру, во время которого отбирают банки с дефектами. Моют стеклянные банки на машинах марки МЖУ-125. Жестяные банки проверяют на герметичность и обрабатывают горячей водой и паром.

Порционирование, то есть укладка в банки основного и вспомогательного сырья, осуществляется вручную или с помощью автоматической набивочной машины, которая закладывает в банку установленную порцию сырья. Взвешиванием определяют массу нетто.

Затем производится закатка на вакуум-закаточных машинах, где одновременно с закаткой из банок удаляется воздух, чтобы уменьшить коррозию банок, не допустить окисления жира, сохранить цвет продукта и витамины.

Проверка на герметичность наполненных банок проводиться в специальных аппаратах, принцип действия которых основан на создании вокруг банки избыточного давления воздуха. В случае негерметичности в банку попадает воздух, давление в ней повышается, и крышка прогибается наружу, что сразу же улавливается стрелкой прибора. Для определения герметичности можно также опустить банки на 1-2 минуты в воду с температурой 80-90 °С. Если банки негерметичны, то в воде появляются пузырьки воздуха. Такие банки отбраковывают. Проверяют банки на герметичность выборочным путем.

Враг не пройдет

Стерилизация консервов ведется в автоклавах в автоматическом режиме под управлением и контролем ЭВМ при температуре 120 °С и повышенным давлением. При стерилизации уничтожается большинство микроорганизмов, содержимое банки проваривается, улучшается вкус консервов вследствие перераспределения растворимых веществ между бульоном и рыбой.

Для мяса время стерилизации колеблется от 60 до 120 минут (в зависимости от исходного сырья и технологии производства), для рыбы — 40-100 минут, для овощей — 25-60 минут.

Стерилизованные консервы не являются стерильным продуктом, то есть полностью освобожденным от микроорганизмов. При стерилизации погибают лишь бесспоровые и часть споровых бактерий. Споры же некоторых бактерий, относящихся к группе термоустойчивых, выдерживают нагревание до температуры 120 °С и остаются жизнеспособными. Однако вследствие того, что в консервах отсутствует воздух и они хранятся в условиях невысоких температур, эти бактерии развиваться не могут. При этом продукт сохраняет свои полезные свойства, пригодные в пищу.

Стерильные консервы могут быть получены путем стерилизации при температуре 170-180 °С, но продукт при этом изменяется настолько, что становится непригодным в пищу. Установленный в настоящее время режим стерилизации при температуре 120 С° не влечет за собой резких изменений составных частей продукта (происходит лишь частичная денатурация белков и разрушение некоторых витаминов, например, С и группы В). По окончании стерилизации консервы быстро охлаждают.

Существует еще один способ стерилизации — токами ультравысокой частоты (УВЧ) и сверхвысокой частоты (СВЧ). Такая стерилизация продуктов производится в герметично укупоренной таре путем помещения в электромагнитное поле переменного тока. Повышение температуры продукта до 96-101 °С происходит вследствие усиления движения заряженных частиц. Так как при таком нагреве тепло распределяется по всему объему продукта равномерно, то при большой сохраняемости тиамина, лучших органолептических показателях и более высоком бактерицидном эффекте время обработки сокращается в 10-20 раз. Но он подходит не для всех упаковок (банок), да и затраты электроэнергии и стоимости оборудования велики, что влечет удорожание конечного продукта.

Термостатная выдержка позволяет определить качество стерилизации консервов. Для этого их выдерживают в течении 5-10 дней при температуре 37 °С, которая наиболее благоприятна для развития микроорганизмов. Если стерилизация проведена плохо, то дно и крышка банки вспучиваются, то есть происходит бомбаж. Бомбажные банки отбраковываются.

В настоящее время термостатную выдержку на предприятиях нашей страны и за рубежом применяют редко, так как процесс стерилизации консервов автоматизирован и ошибки сведены к нулю. Но выдержка производиться все равно в специальных помещениях при нормальных условиях в течение 14 дней для «созревания» консервы.

По коробочкам

В самом конце происходит этикетировка и упаковка консервов — на банки наклеивают этикетки и упаковывают их в ящики. Срок хранения продукта зависит от тары (жестяной банки), в которой он произведен. В настоящее время используются банки (жесть горячего и электролитического лужения сварного типа), что обеспечивает длительный срок хранения продукта без изменения его свойств. Если консервы предназначены для длительного хранения (более 3 лет), жестяные банки смазывают техническим вазелином, а этикетки вкладывают в ящик с консервами.

Как делают огромные гребные винты для кораблей

Чтобы изготовить винт корабля, его нужно сначала спроектировать. Для этого инженеры должны принять во внимание множество факторов, которые будут влиять на деталь во время эксплуатации. Если отнестись к проекту недостаточно внимательно, это может привести к нерациональному расходу топлива или к снижению скорости, а то и вовсе к быстрому износу или поломке других частей корабля.

Винт отливают целиком как отдельную деталь. Для его изготовления нужен особый сплав, который состоит из 8 разных компонентов.. В сплаве в различных пропорциях смешаны цинк, медь, алюминий, никель, железо и другие металлы. После того, как дизайн винта выбран и утвержден, расплавленный состав выливают в заготовку и оставляют на некоторое время для охлаждения. Спаять винт из разных кусков металла невозможно, потому что любой стык или грубо спаянное соединение будут плохо сказываться на его работе. Для застывания металла семиметрового винта нужно целых пять дней.

Чтобы вынуть остывший винт из заготовки, её аккуратно разламывают. Далее деталь отправляют на фрезерный станок. Система этого станка будет полировать его со всех сторон в течении 15 дней.

На изготовление одного винта уходит около трех недель работы. Столько труда и времени для создания по-настоящему важной детали корабля.

Хорошо быть пивоваром

Свежие комментарии